卷繞鐵芯材料硅鋼片中基本合金元素的作用

作者:威博特鐵芯 發布時間:2019-03-30 15:05:19 瀏覽次數: 硅鋼和其它金屬材料一樣,其磁性性能主要由其內部組織結構所控制,眾所周知,組織結構的確立又與其合金元素密切相關,織構、金屬間化合物的形成及析出,合金元素的偏析等將對硅鋼的鐵損和磁感應強度產生重要影響。

硅鋼的牌號不同,其化學組成也不同,但其基本組成包括三大類元素。第一類為其基本合金元素即:C、Si、Mn等;第二類為雜質元素:P、Al、S、N、B、Cu等;第三類為特殊用途合金元素如:Sb、Sn等。

基本合金元素的作用

1 碳元素

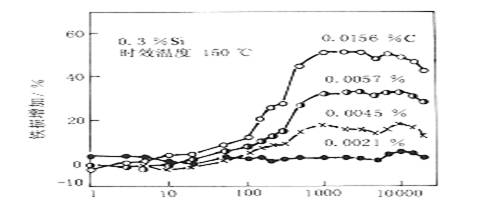

首先應考慮硅鋼中含碳引起的嚴重現象,若成品中殘留碳,則出現磁時效,磁時效的發生取決于碳含量。如果磁時效在馬達或其它電氣設備中產生,那么鐵損值就可增加到初始值的二倍,設備就會受到損壞,因此碳對軟磁材料的磁性極為有害。碳會增大α-Fe的矯頑力,加大磁滯損失,降低磁感應強度,所以高級優質硅鋼片中碳含量要求在0.020%,甚至0.010%以下。一般說來,碳對磁性的影響程度隨鋼中硅含量的不同而不同;碳存在的形態不同,對磁性的影響也不同。有人認為晶界上滲碳體對磁性影響較晶粒內部小,但會使硅鋼片塑性顯著變壞。碳使硅鋼片磁導率降低,而且又是形成磁時效的主要元素之一。

Ueno K等人采用不同硅含量的各種牌號無取向電工鋼,在150℃下時效30000h,通過調整殘留碳量研究產品的鐵損。圖1所示是硅含量為0.3%的無取向硅鋼的鐵損(p15/50)隨碳含量的變化。當碳含量為0.0045%時,時效1000h后,鐵損增加20%,而時效時間從1000h增加到10000h,不管殘留碳多少,鐵損均不發生變化,但時效后的鐵損仍隨殘留碳量增加而增大。

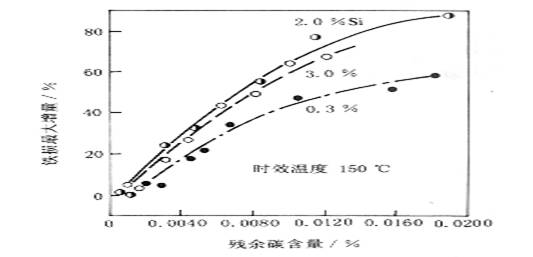

圖2表示硅含量分別為3.0%、2.0 %和0.3%三種無取向電工鋼由于時效引起的鐵損增量與殘留碳量的關系,由圖可知,時效現象幾乎和硅含量無關,鐵損劣化速度僅與殘留碳量有關。

2 硅的作用

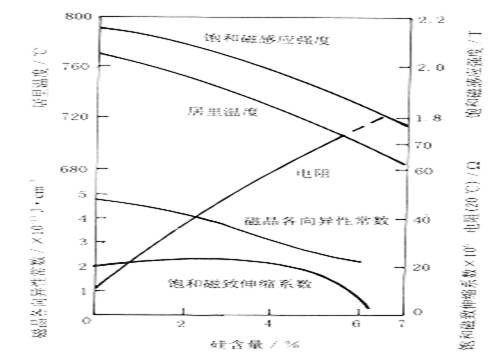

硅能顯著減少硅鋼內的渦流損失,從而總鐵芯損失減少(表1)。硅還可以提高相圖中A3線和降低A4線臨界溫度,在Fe-Si相圖中形成閉合的γ-圈。當含2.5%~15%Si時為單相α-Fe。所以高硅硅鋼片多經高溫退火來使組織均勻,晶粒粗化,夾雜聚集。硅可以減少晶體各向異性,使磁化容易,磁阻減少。硅對電阻率及其它固有磁性的影響如圖3所示。硅能顯著提高α-Fe比電阻,因而減少渦流損失。在強磁場作用下,硅使硅鋼片的磁導率下降。

圖 2 鐵損增量與殘留碳量的關系

還能減輕鋼中其它雜質的危害,使碳石墨化,降低對磁性的有害影響。硅和氧有強親和力,起脫氧作用。硅可減少碳、氧和氮在α-Fe中脫溶引起的磁時效現象。硅還能與氮化合成氮化硅,硅高時氮在鋼中的溶解度可降低。

|

1 T下損失/W*kg-1 |

鋼中硅含量/% |

|||

|

0.5 |

1.0 |

2.5 |

4.0 |

|

|

磁滯損失(ph) |

2.20 |

1.90 |

1.68 |

1.06 |

|

渦流損失(pe) |

1.15 |

0.78 |

0.38 |

0.16 |

|

總鐵芯損失(p10) |

3.35 |

2.68 |

2.06 |

1.22 |

硅除對電工鋼上述有利作用外,硅也會使鋼變脆。目前已研究成功含硅6.5%的硅鋼片,高硅硅鋼導熱性低,鋼帶冷卻和加熱時容易發生內裂。

隨著硅含量的增加,硅鋼片的硬度也隨之升高,且易氧化生銹,在其表面形成氧化膜,結果導致硅鋼用戶沖片用的模具變得容易損壞。

3 錳的作用

新日本鋼鐵會社研究了非常潔凈的低硅高錳鋼,試驗發現,高的錳含量可以改善晶體結構,加1.0%Mn后,帶鋼晶體組織中(100)和(110)晶面增加,(111)晶面減少,磁性顯著改善。

一般認為,過多的錳會對磁性產生有害的影響,這是因為它使織構變壞,并且形成不需要的沉淀物MnS,但當在生產過程中,利用十分潔凈的鋼,就可以使錳對織構控制起有利作用。

另外,錳是防止熱脆不可缺少的元素,其含量應控制在0.1%以上,錳會提高碳在鐵中的溶解度,擴大γ相區,與碳化合成滲碳體,故錳的含量也不宜過高,一般不超過1.5%。

鐵芯問題延伸

- >> 卷繞變壓器鐵芯三大優點

- >> 卷繞硅鋼鐵芯材料硅鋼片中特殊元素的作用

- >> 卷繞硅鋼鐵芯中雜質元素對硅鋼材料的影響

- >> 卷繞硅鋼鐵芯硅鋼片涂層問題

- >> 卷繞鐵芯相比疊片鐵芯的特點及優勢

- >> 硅鋼片變壓器鐵芯的三大優點